磷石膏直接用于建材有很多不足之处,在磷石膏中加入生石灰可以改善磷石膏道路复合垫料的工程特性。磷石膏是污染严重、数量巨大、利用率极低的工业副产品。磷石膏中二水硫酸钙(CaSO 4·2H 2O)含量一般可达90%以上,是一种重要的可再生石膏资源;但是磷石膏中含有磷、氟等有机物,这些有害杂质不能直接用于生产石膏建材,致使大量的磷石膏不能及时有效地利用,需要进行堆置处理,既占用土地,又污染环境。目前,磷石膏的应用主要集中在水泥和建筑行业。虽然用磷石膏来生产建筑材料有很多优点,但是磷石膏中含有的杂质会导致材料表面比较粗糙,使其力学强度、保温耐火性能下降。所以,在应用磷石膏前须对其进行预处理,减少或者除去所含的杂质,消除上述不利影响,发挥出磷石膏应有的特性。磷石膏作水泥缓凝剂在生产实践中的应用主要有水洗法、中和法和煅烧法三种方法。其中利用水洗法可去除磷石膏中的可溶性杂质和有机物,但一次性投资大、能耗高且污染环境,不符合我国磷肥厂规模小、缺乏投资能力的实际情况;煅烧法可让磷石膏中的溶微量组分转化为不可溶或可挥发性组分,但成本高、污染大气环境,总体的利用率较低。还有部分学者提出利用石灰粉煤灰复合改性磷石膏制备缓凝剂的方法,虽然取得一定的研究成果,但受试验环境限制,短期内无法大范围推广应用。笔者在了解磷石膏特性地基础上,利用石灰改性处理,形成具有一定强度的磷石膏-石灰复合改性体砂浆,采用的原材料生石灰价格低廉,不仅能使磷石膏作为水泥基材料的添加剂来满足水泥厂的需要,还为企业增加了效益、保护了环境,具有较好的应用前景。

由于磷石膏本身的特性,使得它在交通、化工、农业等各个领域都能够得到有效的利用,譬如在建材领域,技术人员就开始尝试使用磷石膏来进行石膏板的制作等。工业废弃物磷石膏对环境具有一定的危害性,严重情况下还会威胁到人类的健康,因此将其通过物理、化学、生物等方式处理后进行再次利用既是对环境的一种保护,也是对人类生存发展的负责。加强对工业固体废弃物磷石膏预处理技术的研究符合国家对于“清洁生产”的要求,同时也能有效实现“节能、降耗、减污、增效”的目的,需要多方面人员的关注。

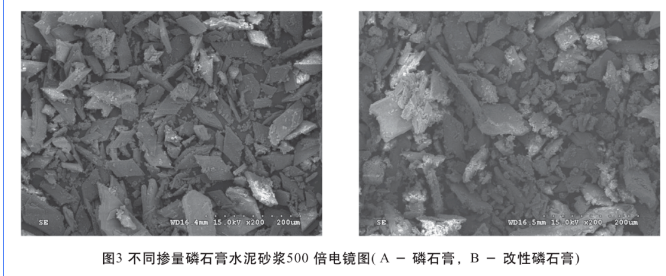

磷石膏:来自武汉市阳逻经济开发区武汉中东磷业科技有限公司,灰色,含水量为17.6%,pH值为5.2,平均粒径为80μm。水 泥 : 砂 浆 专 用 基 准 水 泥 ( 以 下 简 称 水泥),其主要化学成分见表1。石灰:自磨细生石灰,有效CaO含量大于80%,密封备用。砂:骨料为普通河砂中的混合砂,粒径均小于2mm,级配良好。养护箱选用上海路达实验仪器有限公司生产的HBY-60B型混凝土恒温恒湿标准养护箱,控制温度20±1℃,控制湿度≥95%;数码相机型号为索尼RX10IV;选用JEOL公司生产的JSM-5610LV扫描电子显微镜,分辨率为3nm,加速电压为0.5~30KV;IR-960傅立叶变换红外光谱仪。

原材料试验:通过对磷石膏的技术性质测定,得到磷石膏水泥砂浆的基本物理力学技术参数,对改性磷石膏水泥砂浆的可用性作出评价。磷石膏的基本物理化学及其工程性质是影响其使用的关键因素。未改性的磷石膏表面亲水,会在水中自然沉降;改性后的磷石膏表面疏水,会浮在水面上,改性效果越好,浮在水面上的量会越多:因此采用活化指数为指标评价生石灰对磷石膏水泥砂浆的改性效果,用水泥砂浆的物理力学性能进行佐证。砂浆试验按照《建筑砂浆基本性能试验方法标准》(JGJ/T70—2009)进行;抗压强度、抗折强度试验按照《水泥胶砂强度检验方法》(GB/T17671—1999)进行;环境温度20±2℃,相对湿度60%~70%。

改性磷石膏的质量配比:磷石膏与水泥、生石灰的配合比根据测定混合物的最高活化指数对应的pH值来确定。磷石膏中因含有磷而呈酸性,加入一定生石灰可以中和磷石膏水泥砂浆内部的酸性来调节pH值,即加入石灰后体系的pH值会变大,通过实验,生石灰与磷石膏的质量配比取0~5%。试验中,首先将磷石膏置于40℃的恒温干燥箱中,静置48h后掺入生石灰,生石灰和磷石膏的掺量按质量比0、1%、2%、3%、4%、5%充分搅拌均匀,球磨至270m3/kg后静置24h,使磷石膏陈化充分,最后在160℃的马弗炉中煅烧4h,将改性完成的磷石膏置于塑料袋中密封保存。红外光谱法测定时,将样品和溴化钾粉末置入玛瑙乳钵中研匀,装入压片模具制备溴化钾压片。整个操作应在红外灯下进行,以防止吸潮。溴化钾和样品的掺杂比是50∶1。根据光谱带的数目、位置、形状和强度(峰值)随化合物和聚集态的不同而变化的特点,可以确定该化合物或官能团是否存在,从而揭示化合物结构及其变化规律。活化指数(H)的一般测定方法是称取5g表面改性后的混合物粉体样品,精确至0.01g,置于分液漏斗中,加200mL水,以120t/min的速度往复振摇1.5min后,置于盛有一定容积纯净水的烧杯中,用玻璃棒以匀速搅拌1min后轻放于漏斗架上静置20~30min,等溶液明显分层后,刮去水溶液表面的粉体物料,并将沉入烧杯底的粉体物料过滤、烘干(105℃)、称重。根据公式①计算活化指数,即

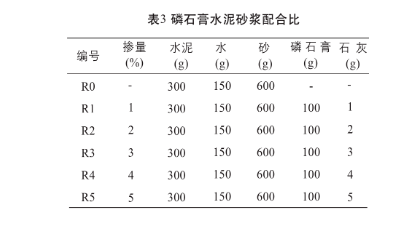

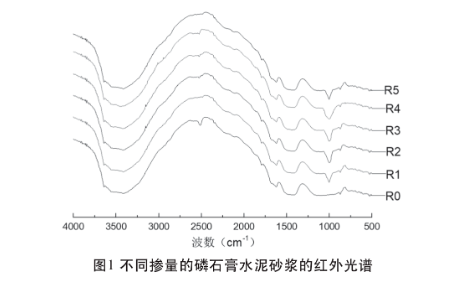

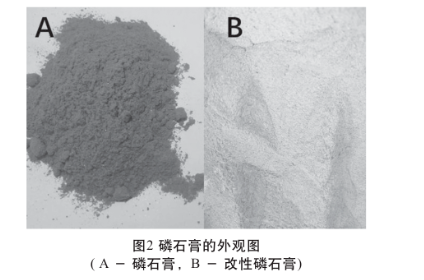

取平行测定结果的算术平均值为测定结果,平行测定结果的绝对差值符合产品标准规定GB/T19281—2014《碳酸钙分析方法》。用索尼数码相机和SEM分别观察磷石膏和改性磷石膏水泥砂浆的外貌形态。图2为数码相机拍摄的磷石膏外观图,图3为改性前后生石灰和磷石膏混合物放大200倍的电镜图。用球磨后粉末状的磷石膏试样和用不同掺量的生石灰和磷石膏的混合物做红外光谱测试,对比相同煅烧温度下(160℃)不同掺量的生石灰磷石膏混合物红外光谱,结果如图1所示。

图 1 显 示 了 磷 石 膏 粉 末 和 五 种 不 同 掺量R1(1%)、R2(2%)、R3(3%)、R4(4%)、R5(5%)混合改性砂浆粉末的红外光谱图。结果证实了改性前后磷石膏混合物粉末的特征光谱带存在,例如磷酸基团和OH基团。通过观察未混合生石灰的磷石膏水泥砂浆粉末的红外光谱R0,发现随着生石灰的增加以及950cm-1和1040cm -1磷酸盐光谱带的消失,这些谱带的强度逐渐降低,从而证实了一些离子从石灰中释放到了水泥砂浆中。在1350cm-1和1450cm -1处出现了新的光谱带,而碳酸盐光谱带分别在2480cm-1和2530cm-1处出现,OH基团则在3300~3500cm-1处出现了新的光谱带。结果证实了碳酸盐基团化合物的形成,特别是在砂浆粉中添加了生石灰之后。图1论证了添加生石灰养护28d样品的特征粉末组的条带强度比对照组更强,但是通过整体分析来看,生石灰改性相比对照组并没有出现新的基团和化合物。

图3为掺2%生石灰的混合物粉末和未改性的磷石膏SEM图。从图中可以看到,磷石膏内部为板状的晶体结构,磷石膏的压实度较低,板状晶体之间相互交叉搭接,以棱-棱接触、棱-面接触为主,搭接密实度低,孔隙较大,连通性比较好。未改性前的磷石膏表面有许多羟基,当向磷石膏中加入生石灰改性后,生石灰附着在磷石膏表面,小颗粒状的生石灰吸附在其表面,同时磷石膏表面羟基和生石灰的羟基发生氢键作用,表面由亲水性变为疏水性。通过生石灰的改性,磷石膏表面变成多分子层吸附,因此生石灰对磷石膏的作用既有物理吸附也有化学吸附。由图3分析对比可看出,经生石灰改性过的磷石膏晶体间具有较高的交叉搭接度,结晶接触点较多,板状晶体和絮状物相互填充,结合较为紧密,得到较好的包覆改性。

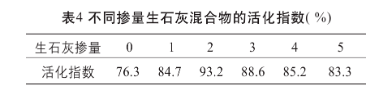

在改性温度、改性时间不变的情况下,生石灰用量对磷石膏活化指数的影响见表4。由表4可知,当生石灰的掺量为2%时,磷石膏的活化指数最佳,达到93.2%。当生石灰掺量大于2%时,磷石膏的活化指数出现减小趋势,表明生石灰与磷石膏的结合存在一定的局限性,这通过力学实验也得到了证实。但总体来看,生石灰的加入提高了磷石膏的活化指数。

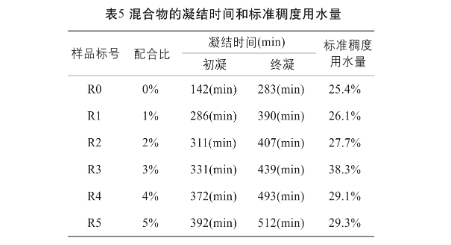

由表5可知,随着生石灰掺量的增加,混合物砂浆试样的标准稠度用水量增加明显,凝结时间大大延长,这是因为磷石膏晶体形状规则,主要为短柱状菱形晶体,其内部杂质含量较多。磷石膏的这些特征都有助于减少需水量。而生石灰中含有大量絮凝状杂质,且生石灰晶体形状各异,尺寸差异大,相互接触搭接形成了很多孔隙,这大大增加了试样的需水量。磷石膏中含有较多的可溶磷,需要消耗一部分生石灰让可溶性磷转化为难溶的磷酸盐沉淀,使基体的碱度下降,从而导致水化变慢。因此随着磷石膏掺量的增加,混合物砂浆的凝结时间大大延长。

由图4、图5可知,随着生石灰加入磷石膏砂浆掺量的增加,混合物砂浆试样的3d、14d、28d的抗折和抗压强度均降低,其中3d的力学强度变化较小,而14d、28d的抗折和抗压强度降低幅度较大,生石灰为2%掺量的磷石膏水泥砂浆力学性能最好,其最优的抗折、抗压强度分别从6.92MPa和36.78MPa降低到6.43MPa、31.97MPa,由此可以看出生石灰掺量对磷石膏基体3d的早期力学强度影响较小,而对后期强度影响较大。这主要是由于生石灰和磷石膏在早期主要起集料作用,早期强度的高低主要取决于生成凝胶量的多少和凝胶与集料形成结构的致密性。同时,由于磷石膏呈弱酸性,这延缓了基体早期碱度的增长,阻碍了水泥水化反应的进程,因而导致水泥胶砂基体凝结慢、强度低。随着反应的进行,基体中释放出了大量的活性SiO2和活性Al2O3,其与基体中掺加的生石灰和磷石膏反应生成了更多的凝胶和钙矾石(AFt),加入生石灰后,与水泥胶砂基体反应生成的各种水化产物和未水化的颗粒一起形成了一个密实的结构,使基体强度大幅度提高。一方面,由于生石灰颗粒的形态较磷石膏颗粒更为规则,其与其他粉末混合后形成的孔隙较少,从而试样的强度也较高;另一方面,磷石膏含有较多杂质,这些杂质在后期大大影响了基体的反应,使水泥胶砂后期的力学强度显著降低。需要注意的是,石灰会导致水化反应初期出现溢碱现象,在反应后期出现膨胀破坏。但由于在基体中加入生石灰的量是偏少的,上述原因不影响水泥胶砂基团强度的发展。

通过对生石灰改性磷石膏水泥胶砂材料的基体进行研究,探讨了不同掺量的生石灰对磷石膏水泥基力学性能及凝结时间的影响,以及生石灰在磷石膏基胶砂体系中的作用,得到以下结论:观察不同掺量的磷石膏水泥砂浆的红外光谱,生石灰改性相比对照组并没有出现新的基团和化合物,改性前后其化学成分基本一致;生石灰和磷石膏混合物的水溶液呈弱酸性时,其活化指数较大,相比对照组R0,改性前后的活化指数都有所提高。当生石灰的掺量为2%时,磷石膏的活化指数最佳,达到93.2%,改性磷石膏的性能较好;生石灰对磷石膏水泥基体水化过程的缓凝作用明显,大大增加了水泥砂浆的凝结时间和所需的标准稠度用水量;磷石膏水泥砂浆基体在生石灰掺量为2%~5%时,随着生石灰掺量的增加,基体的力学强度逐渐降低,确定生石灰掺量为2%时,物理力学性能最优,生石灰的加入能提高基体的力学性能。